Sélectionnez votre région:

Des voiles en béton apparent disposés en écailles

Züblin AG

Un coffrage sur mesure en 3D offre la solution pour l’exécution d’une géométrie complexe, des voiles disposés en écailles, au nouveau terminus de la ligne de métro U6 de l’aéroport de Stuttgart.

L’objectif

Le prolongement de la ligne de métro réduit la durée du trajet

Le nouveau prolongement de la ligne de métro doit réduire la durée du trajet, entre le centre-ville de Stuttgart et l’aéroport, à seulement 30 minutes.

Le projet

Résumé:

Le prolongement de la ligne de métro U6 de Stuttgart va permettre de relier directement le nord-ouest de la ville (Gerlingen) à l’aéroport, dans le sud de la ville.

Défi:

Quand l’entreprise Züblin a été mandatée pour la réalisation de la rampe, du tunnel et de la station terminus de l’aéroport de Stuttgart, la construction d’un voile très complexe en écailles s’est rapidement révélée comme l’une des difficultés majeures du chantier. Pour cet ouvrage vertical exceptionnel en béton architectonique situé à l’extrémité, entre l’aéroport et la Foire Expo, une équipe d’experts de MEVA a développé une solution sur mesure en 3D.

Solution

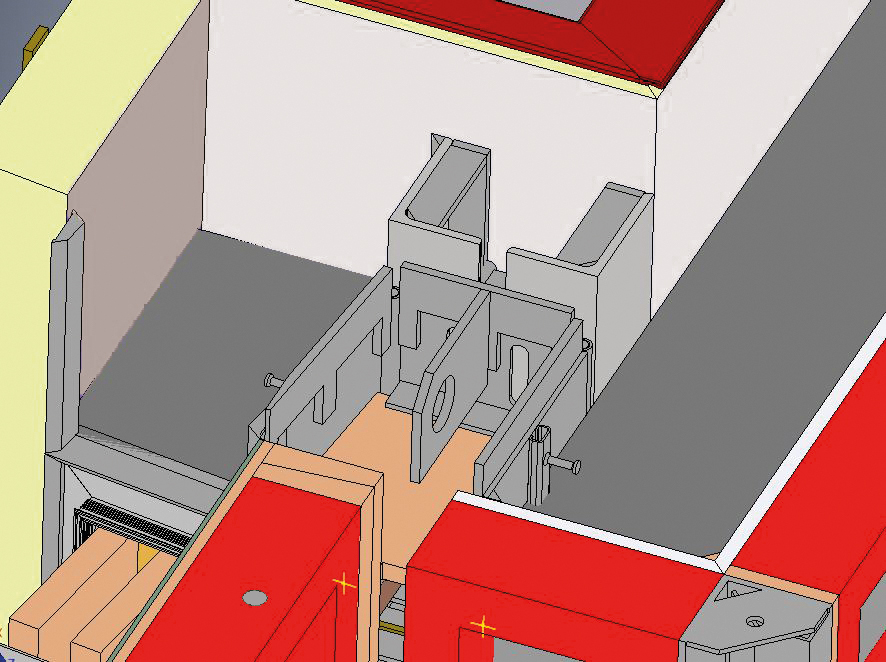

- Modélisation 3D ultraprécise

Le bureau d’études de MEVA a réalisé une première esquisse sans cotes à partir des informations contenues dans l’appel d’offres, une maquette numérique 3D détaillée dans laquelle angles, niches et distances étaient modélisés avec précision. - Conception d’un coffrage sur mesure

Sur le tronçon à ciel ouvert de la station, situé entre le « Kongresshotel » au nord et l’aéroport au sud, les « voiles en écailles » pointent vers le ciel jusqu’à 9,30 m. La hauteur de ces voiles est variable, ce qui a été pris en compte lors de l’étude, notamment en s’orientant sur la piste cyclable et piétonnière qui passe juste à côté. Les écailles ont toutes une largeur de 4 m et se chevauchent de manière à obtenir un effet d’écailles. Les voiles en écailles dépassent sur le haut et s’effilent en direction du ciel. Ce rétrécissement a été obtenu à l’aide d’un coffrage face arrière. Pour permettre un avancement rapide et efficient des travaux, il fallait aussi que les panneaux du coffrage spécial puissent être couplés entre eux.

- Du bas vers le haut

Dix-huit rotations ont été nécessaires à la réalisation de ces voiles complexes en écailles. La complexité de la géométrie s’est reflétée dès la mise en place des armatures, qui ont été posées à l’aide d’un gabarit précis au niveau du sol pour suivre les formes des voiles en écailles. Des talonnettes de 15 cm de haut ont ensuite été réalisées pour faciliter la mise en place des hauts coffrages spéciaux, ainsi que de leurs fermes de butonnage.

- Un coffrage spécial en trois parties

La disposition en écailles, associée à un coffrage une face, a nécessité la mise en œuvre d’un coffrage spécial afin de parvenir à matérialiser l’espace libre entre chaque écaille. Un coffrage de niche, qui a été conçu et fabriqué par MEVA, a permis de résoudre le problème et de réaliser rapidement et efficacement les géométries attendues.

Une amorce de niche au niveau du sol a également été nécessaire pour bien respecter la position variable des angles par rapport aux joints de blocs. Le coffrage avant de la niche est en définitive le plus grand des trois. Pour parvenir à cette solution ingénieuse, une bonne dose de créativité a été nécessaire lors de l’étude technique. Du fait de l’exiguïté des lieux, le choix s’est porté vers une réalisation en béton armé.

- Positionnement exact entre les écailles

Pour parvenir à poser le coffrage de niche correctement entre les écailles, plusieurs points ont dû être respectés. Le coffrage de niche a, d’une part, été vissé au coffrage à travers le cadre et des panneaux de bois coupés à dimension ont, d’autre part, été intégrés dans la réservation pour résister à la pression du béton frais. Le coffrage de niche est également équipé d’une butée spéciale, une pièce métallique en forme de L. Le long côté du L est fixé sur le cadre du coffrage spécial. Quand la hauteur de chute est différente et que la pression exercée par le béton frais varie, ce côté fait office de raidisseur horizontal en transférant la pression dans le cadre.

- Facile à décoffrer et à retirer

Pour pouvoir retirer facilement le coffrage de niche après le bétonnage, le coffrage a été construit en forme de trapèze et équipé d’angles articulés. Avec un trapèze, le côté arrière est plus étroit. Dès que la partie avant est libérée, il n’y a plus de frottement et la pièce peut être retirée facilement. Les angles articulés permettent également de rabattre les côtés, ce qui contribue encore à faciliter le décoffrage.

- Maîtriser l’inclinaison nord-sud

Outre la solution pour ce détail complexe, d’autres difficultés liées au format XXL ont dû être maîtrisées par les ingénieurs de MEVA, qui pour cela se sont appuyés sur des concepts ingénieux. Les géométries des voiles en écailles sont différentes côté nord et côté sud. La disposition des écailles est notamment inversée et le rétrécissement sur l’arrière est différent à cause du paysage environnant. Le côté sud est long de 140 m et doté d’une inclinaison sur l’arrière, alors que le côté nord, qui avec 93 m de long est plus court, est doté d’un caniveau. À cause de cette forme particulière, les coffrages spéciaux devaient non seulement être parfaitement ajustés, mais également pouvoir être réutilisés au fur et à mesure de l’avancement des travaux.

Le déroulement des travaux est différent selon la zone dans laquelle on travaille. Au début, nous devions rester particulièrement concentrés pour travailler. Mais après deux réemplois, on avait déjà pris le coup de main. On voit que MEVA a pensé à la mise en œuvre du coffrage sur le chantier lors de la planification, et ce, pour simplifier autant que possible son utilisation.

ajoute le chef de chantier Heiko Wagner pour expliquer les difficultés liées à la différence nord-sud.

- Combinaison de solutions une et deux faces

Il n’a pas été possible de travailler exclusivement avec un coffrage une face, car les voiles en écailles n’ont pas seulement des faces arrière différentes, mais dépassent également largement de la fouille. Voilà pourquoi le bureau d’études de MEVA a élaboré un moyen ingénieux de manière à pouvoir combiner les coffrages à une et deux faces. La partie inférieure a été coulée contre la paroi de la fouille à l’aide de la ferme de butonnage STB 450 et du coffrage industriel Mammut 350. La grande résistance à la pression du béton frais du coffrage (jusqu’à 100 kN/m² pour un voile simple) a largement facilité le travail, car, jusqu’à une hauteur de voile de 4 m, il n’a pas été nécessaire de faire attention à la vitesse de remplissage du coffrage. Au niveau du voile nord, la zone une face est aussi plus grande : elle absorbe donc des efforts plus importants et est étayée à l’aide de trois étais Triplex. Au niveau du voile sud, la mise en place de deux étais obliques, et modulaires, de MEVA est suffisante. Sur la partie supérieure des voiles en écailles, le coffrage une face devient finalement un coffrage deux faces. - Une surface plane et lisse

Pour obtenir des parements particulièrement lisses et homogènes, le coffrage spécial a été équipé de la peau en polypropylène alkus avant de quitter les ateliers de MEVA. Les peaux ont été vissées par l’arrière pour éviter l’empreinte des vis dans le béton. Les joints et les angles ont été soudés avec le même matériau que celui utilisé pour la fabrication des peaux. Cela a permis d’éviter les fuites de laitance et de parvenir à des parements de très grande qualité.

Le résultat

La proposition faite par MEVA, de travailler avec un coffrage doté d’un cadre en acier, a ouvert la voie à un coffrage composé essentiellement de deux coffrages une face. Comme cette solution ne faisait pas appel aux passages de tige, il n’a pas été nécessaire d’utiliser de cônes, ce qui a considérablement simplifié et accéléré le travail. Ce mode opératoire a également permis d’obtenir des parements plus réguliers et plus homogènes.

Produits en vedette

Entreprise de construction:

Züblin AG

Projet:

Réalisation de voiles spéciaux « en écailles » au niveau de la station Flughafen/Messe

Lieu du chantier:

Réseau ferroviaire de Stuttgart, Allemagne

Donneur d’ordre:

Stuttgarter Straßenbahnen AG (SSB)

Planification du coffrage:

MEVA Schalungs-Systeme GmbH, Haiterbach, Allemagne

Vous avez des questions sur ce sujet ?

Pourquoi ne pas nous contacter, nous sommes là pour vous aider.

Si vous souhaitez en savoir plus sur ce projet ou tout autre projet, veuillez utiliser le formulaire de contact pour nous contacter, nous serons ravis de vous entendre.

Pour obtenir les coordonnées spécifiques à cette région, consultez la page « Contactez-nous » pour en savoir plus.